Rencontre avec Éric Bredin, vice-président marketing EMEA de Stratasys, société américaine spécialisée dans la conception, fabrication et distribution d’imprimantes 3D.

Éric Bredin, pouvez-vous nous rappeler ce qu’est l’impression 3D ?

E.B. C’est une technologie qui a démarré dans les années 1990 dans le but de développer des systèmes de prototypage rapide. Au fil des années, la terminologie “impression 3D” (ndlr : ou encore fabrication additive) est devenue le terme générique pour des machines et outils permettant du prototypage rapide en dehors et dans les entreprises. Plusieurs technologies sont concernées : stéréo lithographie, extrusion, frittage de poudre, le tout s’adressant toujours aux étapes de conception produit avec ou non production en petite série. L’aspect déterminant de l’impression 3D est sa capacité à créer une pièce par addition de couches successives de matière, alors que traditionnellement l’on travaillait par élimination de matière. C’est cette addition de matière qui permet de réaliser des formes qui étaient difficiles – voire impossibles – à obtenir auparavant. Ainsi, l’impression 3D permet ou facilite la création de pièces monobloc complexes ou encore de pièces faisant intervenir du multi-matières. Autre avantage : l’impression 3D couvre l’ensemble de la chaîne de valeur allant de la conception à la fabrication du produit, dans un souci de simplicité et de gain de temps, tout en sachant utiliser la technologie adéquate en fonction des besoins et contraintes du marché : petite série, ultra-personnalisation, etc. Par exemple, dans le secteur aérien, la 3D permet de combiner légèreté, complexité, séries courtes et délais contraints. Pour se situer dans l’actualité, le Covid-19 a été très “propice” à l’utilisation des moyens 3D, avec, notamment, la fabrication des armatures des visières de protection.

Comment se situe Stratasys dans le marché de l’impression 3D ?

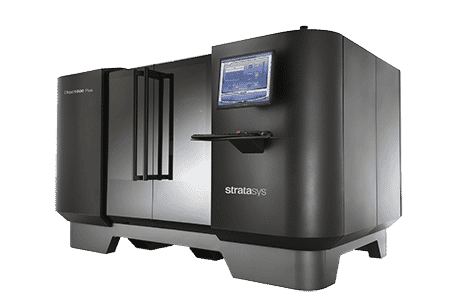

E.B. Stratasys est une société américaine qui existe depuis une trentaine d’années et qui est le leader mondial sur tout ce qui touche à la fabrication additive faisant appel aux polymères plastiques. Nous avons deux cœurs de technologies : le FDM (Fused Deposition Modeling) ou dépose de filaments et le Polyjet pour la création de pièces d’impression 3D par jet de résines de caractéristiques et de couleurs différentes. La première technologie est développée aux États-Unis et la seconde en Israël. Stratasys réalise un chiffre d’affaires de l’ordre de 600 millions de dollars et emploie plusieurs milliers de personnes. Stratasys est présente sur tous les marchés susceptibles d’utiliser ses technologies. Nous détenons plus de 30 % du marché mondial de l’impression 3D professionnelle. Nos concurrents directs sont principalement américains ou allemands.

Quelle est la place de l’impression 3D dans le monde du design ?

E.B. Dans l’univers du design, l’impression 3D permet de visualiser et de matérialiser un concept. Ce qui est intéressant avec la 3D c’est qu’elle constitue une jonction efficace entre le designer et le bureau d’études. D’autre part, la 3D permet aujourd’hui une représentation quasi identique au produit final par le biais d’un jeu sur les matières et couleurs (ndlr : technologie CMF, c’est-à-dire Couleurs, Matériaux et Finitions). En d’autres termes, l’impression 3D-CMF permet à la fois le regard du designer, de l’ingénieur mais aussi celui du client final. C’est un atout incontestable. Soulignons, cependant, qu’il n’y a pas d’impression 3D réussie sans une parfaite maîtrise logicielle amont avec des outils comme, par exemple, KeyShot. D’autre part, plus vite l’on passe du logiciel de conception à la 3D sans allers-retours, plus le designer voit son champ d’action s’élargir, car à budget identique il a davantage de propositions finalisées permettant de choisir l’exact produit qui sera lancé. C’est pour cela que nous travaillons de façon très étroite avec les acteurs de logiciels de conception, ou encore que nous collaborons avec Pantone afin de “certifier” nos couleurs pour que ce que l’on voit à l’écran se retrouve lors l’impression 3D. Enfin, nous faisons évoluer les formats d’impression pour y intégrer les données concernant les textures et couleurs. Dans ce cadre nous contribuons activement au développement du standard 3MS.

Comment voyez-vous évoluer l’impression 3D ?

E.B. Le secteur du design est moteur dans l’évolution de l’impression 3D. Les designers vont de plus en plus appréhender les notions de fabrication de façon différente, notamment grâce à ce format 3MS. Le taux d’équipement en France sur des solutions CMF est aujourd’hui très faible dans les agences de design. Ma vision est que ce taux va rapidement augmenter et de ce fait rendre ces agences encore plus proches des processus de fabrication, tout en sachant qu’il convient de bien distinguer le design de l’engineering pur.

Un message pour terminer ?

E.B. J’encourage tous les designers produit à découvrir les possibilités de l’impression 3D-CMF afin d’évaluer les bénéfices que cette technologie peut leur apporter dans les étapes de création et de prototypage.

Une interview de Christophe Chaptal

Article précédemment paru dans le Design fax 1158